在有色金屬加工領域,銅合金鍛造長期面臨晶粒控制難、尺寸精度低等挑戰。伺服數控螺旋壓力機憑借其精準的能量控制和柔性工藝能力,正在重塑銅合金鍛件生產的質量標準。本文將深入解析該設備如何突破傳統鍛造瓶頸。

材料特性挑戰:

低溫脆性區間窄(如H62黃銅最佳鍛造溫區僅150-180℃)

動態再結晶敏感(應變速率需控制在0.1-5s?1)

導熱系數高(380W/m·K)導致模具溫升快

工藝痛點:

鍛件表面橘皮缺陷(圖1)

晶粒度差異達2-3級(同一鍛件不同部位)

傳統摩擦壓力機能量波動±15%,導致:

| 參數 | 伺服控制精度 | 傳統設備 | 提升效果 |

|---|---|---|---|

| 打擊能量 | ±1% | ±15% | 廢品率↓68% |

| 速度曲線 | 8段可編程 | 固定單速 | 表面粗糙度Ra↓0.8μm |

| 保壓時間 | 0.01s步進調節 | 不可控 | 尺寸公差±0.05mm |

案例:某閥門企業生產C37700鉛黃銅鍛件,改用伺服壓力機后:

飛邊損耗從12%降至4%

模具壽命從8000次提升至25000次

紅外聯鎖鍛造:

實時監測坯料溫度(采樣頻率100Hz)

自動補償能量(溫度每降10℃增加2%打擊力)

模具恒溫技術:

內置冷卻流道(控溫精度±5℃)

配合石墨烯涂層(摩擦系數降低40%)

案例:船舶用B10銅鎳合金法蘭鍛造

| 工序 | 傳統工藝 | 伺服優化方案 |

|---|---|---|

| 預熱 | 燃氣爐(±30℃) | 感應加熱(±5℃) |

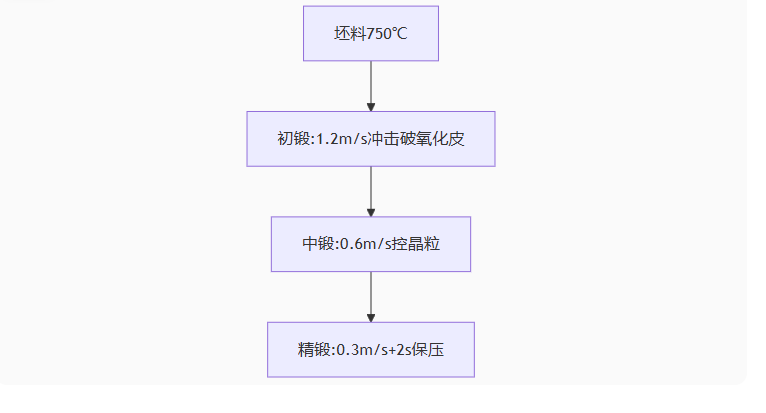

| 預鍛 | 2次打擊(能量固定) | 3段變速打擊(見下圖) |

| 終鍛 | 人工控制保壓 | 自適應保壓(AI算法) |

| 冷卻 | 空冷 | 可控霧冷(5℃/s速率) |

某年產50萬件黃銅接頭工廠數據:

| 指標 | 改造前(摩擦壓力機) | 改造后(伺服壓力機) |

|---|---|---|

| 單件能耗 | 0.45kWh | 0.18kWh |

| 日均產能 | 1800件 | 2600件 |

| 模具成本 | 38萬元/年 | 15萬元/年 |

| 綜合不良率 | 5.2% | 0.8% |

投資回報:

設備改造成本:92萬元

年節約效益:156萬元

ROI周期:7個月

數字孿生鍛造:

實時仿真晶粒演變(如DEFORM-3D聯機)

AI參數自優化:

基于歷史數據自動匹配最佳工藝包

綠色制造:

制動能量回收(節電15%)

無磷化潤滑技術

伺服數控螺旋壓力機通過"精準能量輸入+智能過程控制"的組合,使銅合金鍛造實現了從經驗手藝到數字化制造的跨越。建議企業升級時重點關注:

設備動態響應速度(≤5ms)

多物理場耦合控制能力

開放式的工藝數據庫接口

在線咨詢

熱線電話

微信咨詢